2021年8月,是平凡紧张、忙碌辛苦的一个月。昆缆人以火热的激情,紧密团结在昆电工领导班子周围,在昆电工公司领导的带领下,生产组织、降成本、保交货等各项工作井然有序、持续开展。面对重点工程、重点项目专用电缆任务,公司相关部门精心准备、紧密协作,攻坚克难,细化管理,提升服务,圆满完成中铁电气化局26/35kV铝塑带纵包径向阻水电缆生产任务。

7月中旬,昆电工电缆有限公司35kV中压电缆中标渝昆高铁云贵段工程项目。这是昆明电缆集团昆电工电缆有限公司在参与沪昆高速铁路、昆明轨道交通工程、西安轨道交通工程等重大轨道、铁路建设项目后,在高铁市场获得的又一个重大项目。渝昆高速铁路是连接重庆市与云南省昆明市的高速铁路,是“八纵八横”高速铁路主通道之一“京昆通道”的重要组成部分。途经重庆市、四川省、贵州省和云南省。也是云南省境内的第一条时速350公里的高速铁路,在云南铁路发展史上具有里程碑的意义,建成后将为云南省的发展打开新空间、带来新机遇。

作为一条山区高速铁路,渝昆高铁不仅速度快,设计时速350公里;而且桥隧比也高,达到了83%。按照可研方案,云南盐津和彝良之间有一座长达24公里的高铁隧道,这不仅是全线最长的隧道,也是国内最长的高铁隧道。

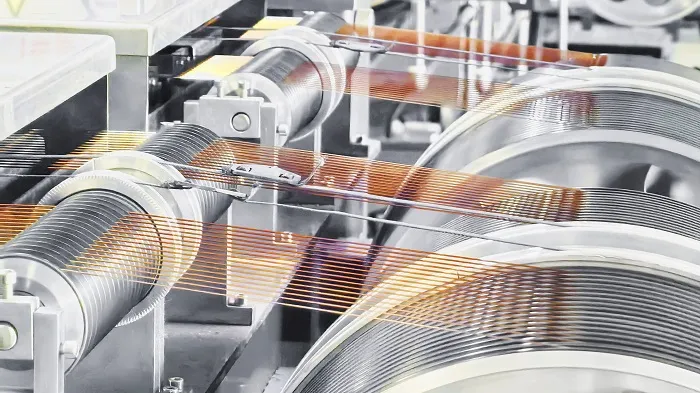

公司制造中心在接到相关订单通知后,积极同商务部、技术中心等部门进行沟通,经过多次确认规格与数量后,及时进行原材料采购准备、生产工艺技术路线确定。因为项目施工环境复杂,对项目用电缆要求相对严苛,所需电缆还须具备径向阻水功能。昆电工公司经过技术中心和制造中心多次会议论证,结合昆明城市轨道交通用单芯电缆研发生产过程积累的经验,结合现有生产设备能力,最终敲定在缆芯外采用综合阻水护层(铝塑复合带纵包后挤包聚乙烯)来实现电缆径向阻水功能。

这是昆缆首次生产此类大截面铝塑带纵包产品,整个生产过程在高洪昆总经理的高度重视与关心下,主管生产副总经理左福祥和习有建总工程师的直接负责与指导下,多次组织召开生产准备专题会,对生产流程、工艺技术、生产过程准备等工作,多次进行论证、策划,并针对生产过程会出现的问题提出相应预案。

整个产品组织生产、生产过程控制与技术协调,由制造中心工艺技术主管王飞全面负责。同时,重点加强铝塑带纵包与挤制PE隔离套工序的生产与质量控制。导体拉丝绞合成型及过程控制由宁功扩高工跟踪负责;三层共挤绝缘控制、屏蔽成缆、铠装与挤制PE护套由罗绍武高工跟踪负责。首先由设备维修部门将原中压车间铝塑带纵包平台整体搬迁至低压车间150挤出机,王飞多次利用生产空隙时间,组织职工进行铝塑带焊接、纵包模拟练习、现有纵包平台改造,为正常生产积累操作经验。技术中心主管工程师范宏芹依据客户需求与标书要求及时编制生产工艺规范并进行过程跟踪,结合实际生产情况及时修订完善生产工艺规范。

该批35kV渝昆高铁用三芯电缆(3×95、3×120、3×150、3×185、3×300)五个规格共计24.1km,因客户对产品结构有特殊需求,虽未见正式排产计划,但制造中心在接到相关信息后及时协同技术中心、商务部准备所需工装模具及原材料。同时,制造中心根据公司现有的原材料情况,提前挤制了部分绝缘线芯,以便加快后续生产组织节奏。但由于受近期疫情影响,相关工装模具及专用原材料(35kV绝缘料、不可剥离外屏与铝塑带)到位、具备生产条件时,已接近与客户约定的交货期,正可谓时间紧,任务重。而该批电缆需跨车间协作生产,在中压车间完成绝缘、成缆包带后,转低压车间完成径向阻水护层后,再将电缆转至中压完成铠装、护套工序。

自8月15日低压车间开始铝带纵包径向阻水护层正式生产,低压车间150挤塑班组按12小时/班/天来组织生产,以保证该批产品及时产出。在径向阻水护层生产过程中,制造中心将原参与过昆明城市轨道交通用电缆铝塑带纵包生产的人员集中至该机台,同时安排主管领导及职能人员值班跟踪,以便及时解决生产过程中出现的异常问题。

通过技术中心和制造中心相关工程技术人员与生产一线员工的共同努力,不断完善工序控制与改进操作方法、提升技能。本次产品生产关键攻关工序径向阻水护层生产,在制造中心工艺技术主管王飞的全程跟踪指导、改进完善下,通过不断调整纵包成型模具弧度、角度等,克服了铝塑带起趋、卡断等种种困难,于8月24日圆满完成该批电缆综合阻水护层的生产,最终该批电缆在制造中心相关工序职工的辛勤努力下,按原计划于8月25日顺利完成该批电缆生产任务。

在10天的生产过程中,公司全体员工不计个人得失,齐心协力、辛勤付出,为产品交货、为客户需求默默无闻的贡献自己的力量;同时,该产品的顺利交付,离不开制造中心全体员工对生产岗位的坚守,离不开协作部门的帮助与理解,更离不开公司领导的关心与支持。从而,最终圆满完成中铁电气化局26/35kV铝塑带纵包径向阻水电缆的生产任务。